LCD 업체의 경쟁 격화로 LCD 기판은 계속 대형화 되고, 이에 따라 기판 하나에 들어가는 셀 수도 많아지는 경향이 있다.

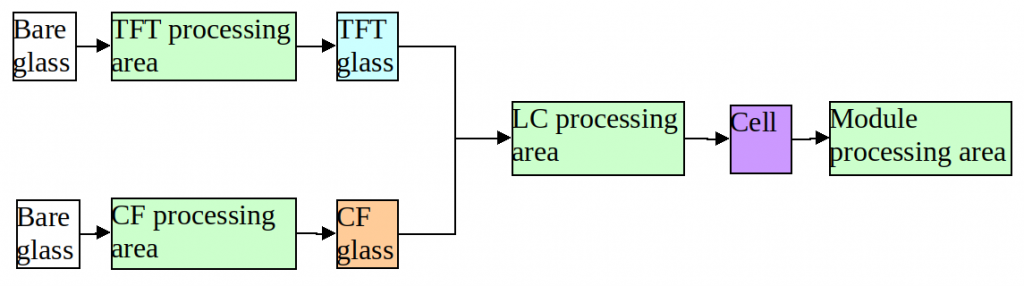

통상 LCD 생산라인은 TFT 라인, CF 라인이 독립적으로 구성되어 여러 공정을 통해 각각 TFT 기판, CF 기판을 생산하게 되고, TFT, CF 각 라인의 최종 단계에서 TFT, CF 기판 내 셀의 양부 판정을 한다. 이렇게 완성된 TFT/CF 기판은 PI 도포 공정을 진행한 후 조립 (ASSY) 공정에서 TFT/CF가 접착되어 한 개의 기판이 된다. 이후 여러 공정을 지난 후 셀 별로 쪼개진 다음 후속 공정을 거쳐 각각 LCD 모듈로 출하된다.

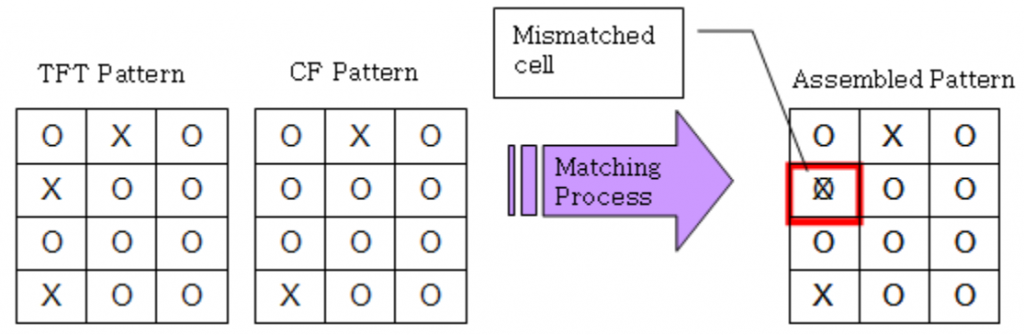

TFT, CF 기판 안의 셀 별로 양부 판정 결과가 시스템에 저장되어 있으므로, 이를 사용하여 TFT기판에 어떤 CF 기판을 조립해야 수율을 최적화할 수 있는지 판단하여 조립에 사용하는 것이 좋다.

양부 판정 정보를 사용해서 어떤 TFT와 어떤 CF를 조립할 지를 잘 결정하면 1~2% 이상의 수율 향상을 기대할 수 있으므로, 공장의 설계시부터 이를 고려하여 최적의 짝 (matching)을 찾아주도록 반영하면 조립에 관한 한 수율 저하를 최소로 하는 우수한 생산 라인을 구축할 수 있다.

전통적인 방법은, TFT 기판에 있는 불량셀의 갯수를 기준으로 분류하고, CF 기판도 동일한 방법으로 분류한 후 불량 셀이 없는 양호한 TFT와 CF 기판을 먼저 조립하고, 그 다음 퀄러티의 기판을 조립하는 방식으로 진행하는 방식인데, 수율 저하가 상당하다. (이 방식을 NORC = Number Of Reject Cells 이라 부른다)

이에 비해 TFT 기판의 셀의 양부 형태, CF기판의 셀의 양부 형태를 동시에 고려하여 각 기판의 짝을 찾아주는 방식 (matching)은 어렵지 않게 수율을 올릴 수 있는 좋은 방법이다.

당사는 이와 관련한 노하우를 축적하고 있으며, 관련 공정의 설계, 설비의 배치, 적재용 카세트의 운영, 버퍼의 크기, 예상 가능한 수율 향상 등을 제시하여 조립에 의한 수율 저하를 최소화하는 공정 컨설팅을 진행하고 있다.